Introdução da estrutura do furo da matriz de trefilação

Introdução da estrutura do furo da matriz de trefilação

Introdução da estrutura do furo da matriz de trefilação

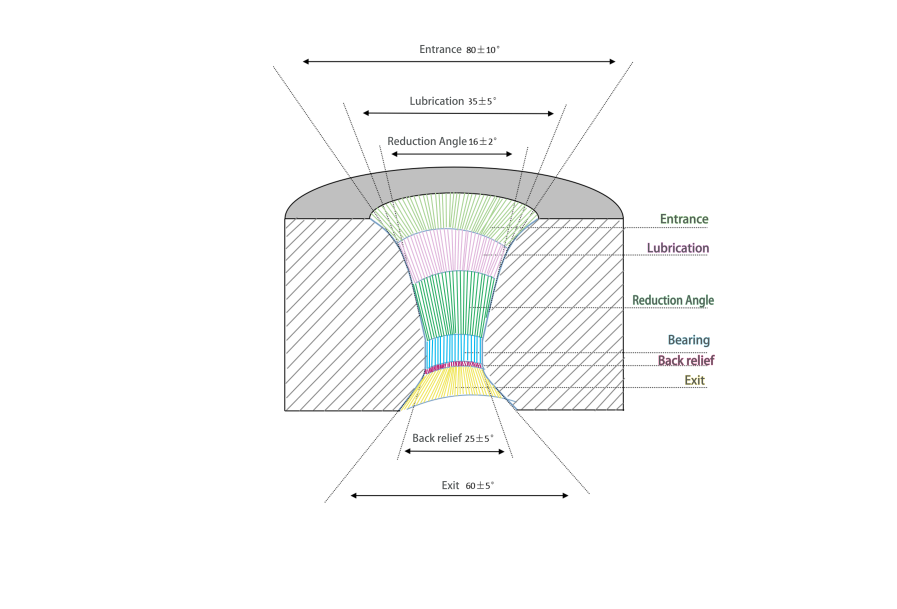

Zona de entrada : Os materiais de desenho entram nas matrizes através desta área. Geralmente é um arco para evitar desenhar materiais riscados pelas matrizes.

Zona de lubrificação: É para armazenamento de lubrificante e lubrificação lubrificante de material de trefilação que conduz a uma trefilação suave.

Zona de redução: É uma zona de deformação plástica para trefilação de metal cuja dimensão principal é comprimento e ângulo. Um comprimento menor fará com que o metal de trefilação cause mais pressão na zona de redução. Isso aumentará significativamente a tensão de tração e acelerará o desgaste das matrizes, o que influenciará o efeito de trefilação. O comprimento da zona de redução difere em diferentes materiais de desenho, diâmetro e lubrificação. O princípio de seleção é: 1) o comprimento deve ser menor na trefilação de fio de metal macio em comparação com a trefilação de fio de metal duro; 2) o comprimento deve ser menor na trefilação de fio de pequeno diâmetro em comparação com a trefilação de fio de grande diâmetro; 3) o comprimento deve ser menor na trefilação úmida em comparação com o ângulo da zona de redução da trefilação a seco: um ângulo maior aumentará a resistência à tração e a dureza do material de trefilação, ao mesmo tempo que diminuirá a flexão e a torção. O ângulo da zona de redução deve ser menor na trefilação de aço, enquanto deve ser maior na trefilação de metais não ferrosos e metal duro.

Comprimento do rolamento: O material do desenho obtém seu tamanho final através de comprimento do rolamento, O comprimento do rolamento difere em diferentes durezas, seções e lubrificação do desenho material. Se o comprimento do rolamento for muito longo, aumentará o atrito, o que aumentará a temperatura da matriz e influenciará a vida útil da matriz. Também aumentará a tensão de tração que causa o aumento da taxa de encolhimento e da taxa de quebra na trefilação, bem como o consumo de pó; se o comprimento do rolamento for muito curto, as alterações no rolamento afetarão o tamanho final no desenho.

Geralmente 1) o comprimento do rolamento é menor na trefilação de material de metal macio em comparação com a trefilação de material de metal duro; 2) o comprimento do rolamento deve ser menor na trefilação de fio de pequeno diâmetro em comparação com a trefilação de fio de grande diâmetro; 3) o comprimento do rolamento deve ser menor na trefilação úmida em comparação com a trefilação a seco.

Alívio posterior e saída: A saída é a última parte de onde o material de desenho sai das matrizes. É para proteger o comprimento do rolamento contra rachaduras. A saída não deve ser muito curta, caso contrário a saída quebrará facilmente; alívio traseiro significa garantir que o metal trefilado não arranhe a saída e influencie a qualidade do fio; durante o ajuste das matrizes, a parte afiada que conecta a saída e o rolamento deve ser retificada para formar um arco, a fim de evitar que o fio seja arranhado ao passar pelas matrizes.

English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk čeština

čeština Ελληνικά

Ελληνικά Українська

Українська नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine slovenský

slovenský Lietuvos

Lietuvos

Fio China 2024

Estaremos presentes na Wire China 2024 em Xangai.

consulte Mais informaçãoO papel dos SOLID STRANDING DIES e sua aplicação na produção industrial

A matriz de torção sólida, ou seja, a matriz de torção sólida, é uma ferramenta indispensável e importante na indústria de produção de fios e cabos. Agora vou apresentar o papel das MORRAS SOLID STRANDING e sua aplicação na produção industrial.

consulte Mais informaçãoSobre matrizes de peeling de barbear

Sobre a aplicação de matrizes de peeling de barbear

consulte Mais informação